Pengetahuan Industri

Apa saja alat atau peralatan pemesinan khusus yang biasa digunakan dalam pembuatan komponen katup?

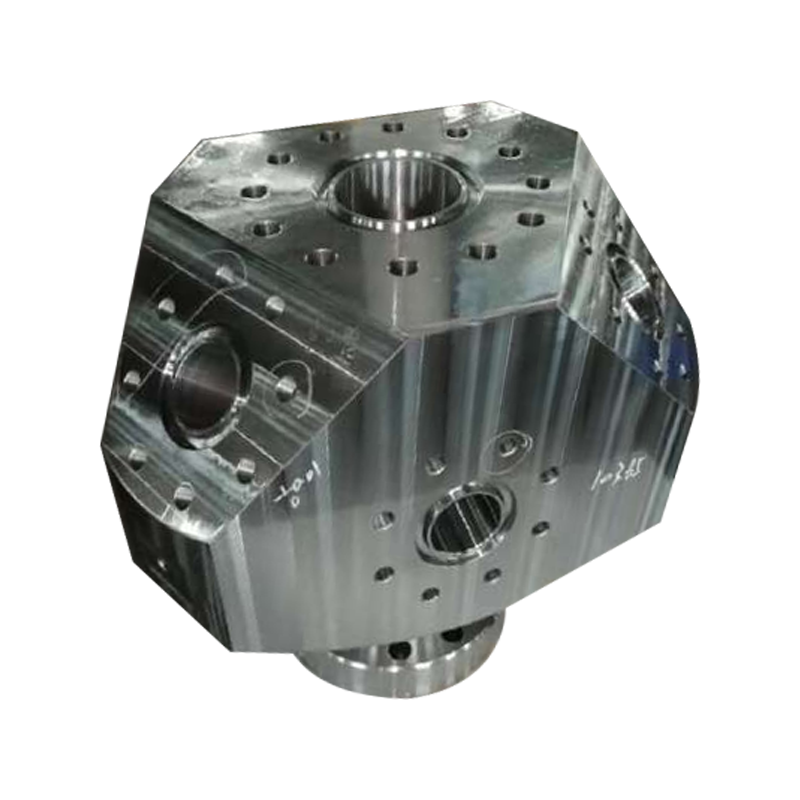

Pusat pemesinan CNC: Pusat pemesinan Numerical Control (CNC) komputer secara luas digunakan untuk operasi penggilingan, pengeboran, dan putaran dalam pembuatan komponen katup. Teknologi CNC memungkinkan otomatisasi dan presisi tingkat tinggi, memungkinkan geometri yang kompleks dan toleransi ketat dicapai secara konsisten.

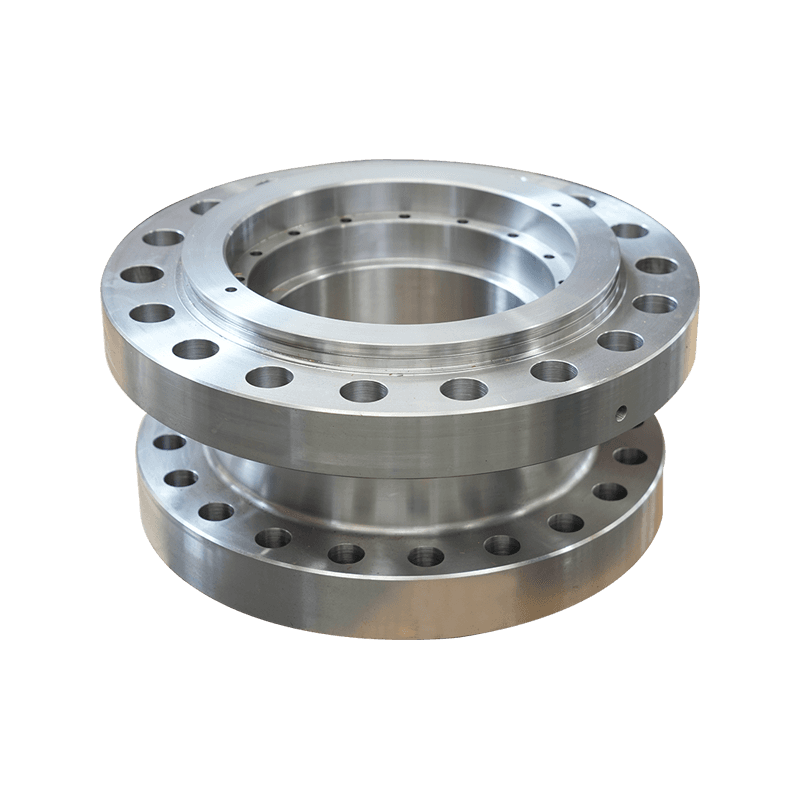

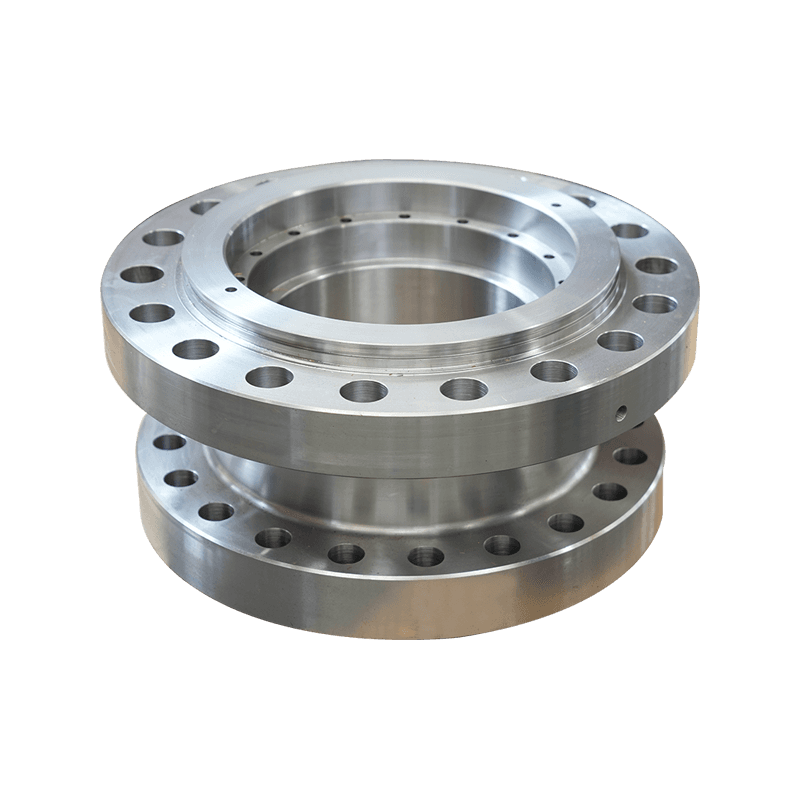

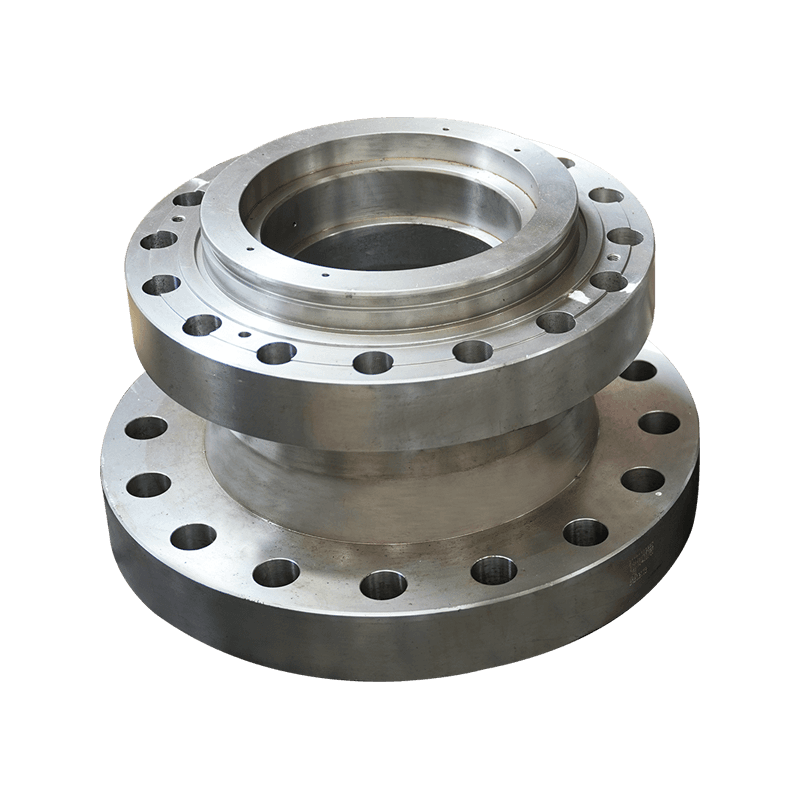

Mesin bubut: Mesin bubut sangat penting untuk mengubah operasi dalam pembuatan komponen katup. Mereka digunakan untuk membuat bentuk silinder, benang, dan fitur simetris lainnya pada komponen katup.

Mesin gerinda: Mesin gerinda digunakan untuk mencapai toleransi yang ketat dan lapisan permukaan yang unggul pada komponen katup. Mereka dapat digunakan untuk penggilingan presisi permukaan kritis seperti area penyegelan dan batang katup.

Mesin EDM (Mesin Pelepasan Listrik): Mesin EDM digunakan untuk pemesinan bahan keras dan bentuk rumit dalam komponen katup. Mereka menggunakan pelepasan listrik untuk mengikis material secara akurat, memungkinkan produksi fitur kompleks dengan presisi tinggi.

Mesin Honing: Mesin mengasah digunakan untuk meningkatkan permukaan akhir dan ketepatan bor dalam komponen katup. Mereka menggunakan batu abrasif untuk menghilangkan material dengan lembut, menghasilkan dimensi yang tepat dan lapisan akhir.

Mesin Pemotongan Laser: Mesin pemotong laser digunakan untuk memotong bentuk dan pola yang rumit dalam komponen katup. Mereka menawarkan presisi tinggi dan dapat digunakan dengan berbagai bahan, termasuk logam dan polimer.

Mesin Pengukur Koordinat (CMM): CMM digunakan untuk tujuan kontrol kualitas di

pembuatan komponen katup . Mereka menggunakan probe yang tepat untuk mengukur dimensi dan fitur geometris dari komponen jadi, memastikan kepatuhan dengan spesifikasi desain.

Mesin Pemotongan Waterjet Abrasif: Mesin pemotong air abrasif digunakan untuk memotong bahan tebal dan bentuk kompleks dalam komponen katup. Mereka menggunakan jet air bertekanan tinggi yang dicampur dengan partikel abrasif untuk memotong material secara akurat.

Mesin Deburring: Mesin deburring digunakan untuk menghilangkan duri dan tepi tajam dari komponen katup mesin. Mereka memastikan bahwa komponen memenuhi standar kualitas dan meningkatkan fungsionalitas dan keamanan mereka.

Pengumpan Bar Otomatis: Pengumpan batang otomatis biasanya digunakan dalam proses pemesinan untuk komponen katup yang memerlukan pemberian bahan baku yang berkelanjutan, seperti stok batang, ke dalam mesin CNC. Mereka membantu mengoptimalkan efisiensi produksi dengan mengurangi intervensi dan downtime manual.

Langkah apa yang diambil untuk memastikan persyaratan akhir permukaan dipenuhi selama pemesinan komponen katup?

Mencapai persyaratan akhir permukaan yang diinginkan selama

Pemesinan untuk komponen katup sangat penting untuk memastikan fungsionalitas, kinerja, dan estetika. Beberapa langkah biasanya diambil untuk memastikan persyaratan ini dipenuhi:

Seleksi material: Memilih bahan yang sesuai dengan karakteristik permukaan yang diinginkan adalah langkah pertama. Bahan yang berbeda mungkin memiliki berbagai kemampuan mesin dan sifat akhir permukaan, sehingga memilih bahan yang tepat sangat penting untuk mencapai lapisan permukaan yang diinginkan.

Pemilihan alat: Menggunakan alat pemotong yang dirancang khusus untuk mencapai finish permukaan yang diperlukan sangat penting. Faktor -faktor seperti geometri pahat, komposisi material, dan pelapisan dapat secara signifikan memengaruhi lapisan permukaan. Alat dengan tepi yang tajam, pelapis yang sesuai (mis., Tin, tialn), dan parameter pemotongan yang sesuai dipilih berdasarkan bahan yang sedang dikerjakan dan permukaan yang diinginkan.

Parameter pemotongan yang dioptimalkan: Menyesuaikan parameter pemotongan seperti kecepatan pemotongan, laju umpan, kedalaman pemotongan, dan penggunaan pendingin/pelumas sangat penting untuk mengendalikan proses pemesinan dan mencapai lapisan permukaan yang diinginkan. Mengoptimalkan parameter ini membantu meminimalkan pembuatan panas, keausan pahat, dan kekasaran permukaan.

Kalibrasi dan pemeliharaan mesin: Kalibrasi dan pemeliharaan peralatan pemesinan secara teratur, termasuk mesin CNC, alat pemotong, dan instrumen pengukuran, diperlukan untuk memastikan hasil permesinan yang konsisten dan akurat. Penyimpangan dalam geometri mesin, keausan pahat, atau runout spindle dapat mempengaruhi akhir permukaan dan perlu ditangani segera.

Pengukuran dan pemantauan kekasaran permukaan: Memanfaatkan teknik pengukuran kekasaran permukaan seperti profilometer atau penguji kekasaran permukaan untuk memantau permukaan akhir selama pemesinan. Pemantauan kontinu memungkinkan penyesuaian dilakukan pada parameter pemesinan atau perkakas jika penyimpangan dari permukaan yang diinginkan terjadi.

Operasi finishing: Menerapkan operasi penyelesaian sekunder seperti penggilingan, mengasah, pemolesan, atau deburring untuk lebih menyempurnakan permukaan komponen katup. Operasi ini membantu menghilangkan tanda pemesinan, gerinda, dan ketidaksempurnaan permukaan lainnya, menghasilkan permukaan permukaan yang lebih halus dan lebih seragam.

Pemeriksaan Kontrol Kualitas: Melakukan pemeriksaan kontrol kualitas komprehensif untuk memverifikasi bahwa komponen katup mesin memenuhi persyaratan akhir permukaan yang ditentukan. Ini mungkin melibatkan inspeksi visual, pengukuran dimensi, dan pengujian kekasaran permukaan untuk memastikan konsistensi dan kepatuhan dengan standar.