Pengetahuan Industri

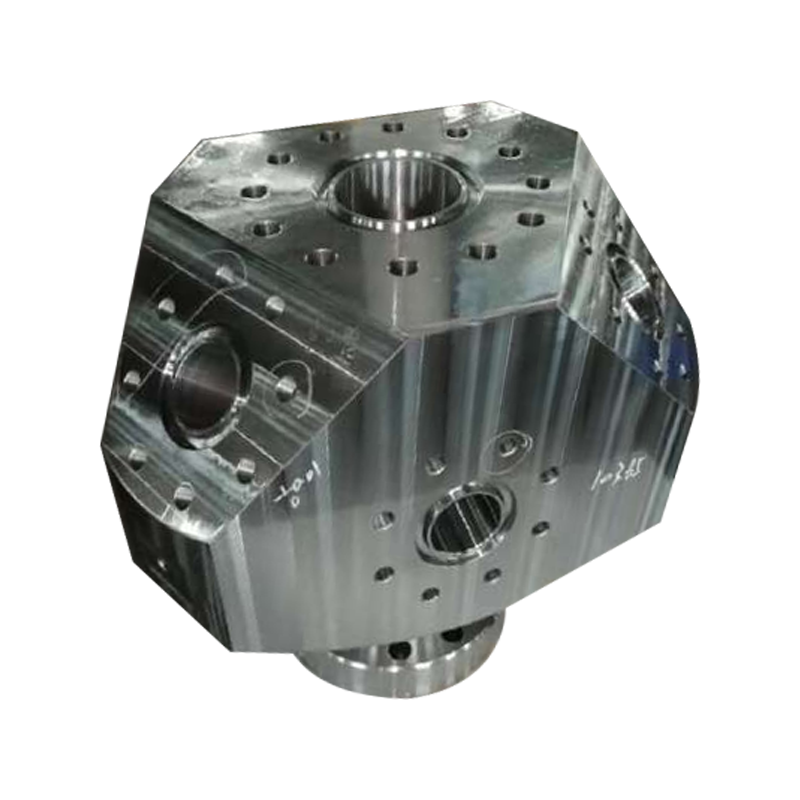

Apa proses pemesinan utama yang terlibat dalam memproduksi komponen katup?

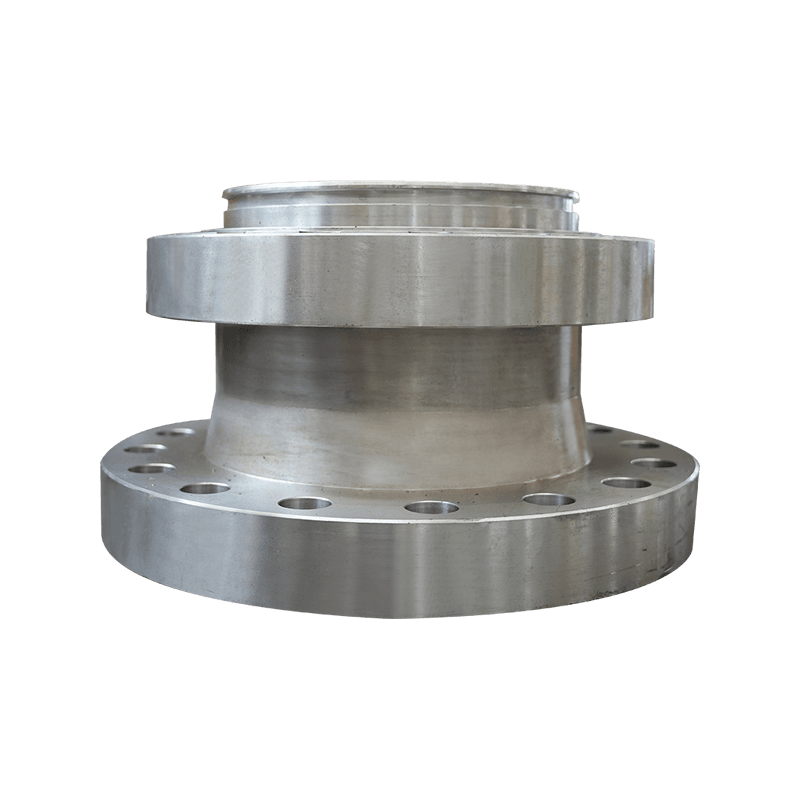

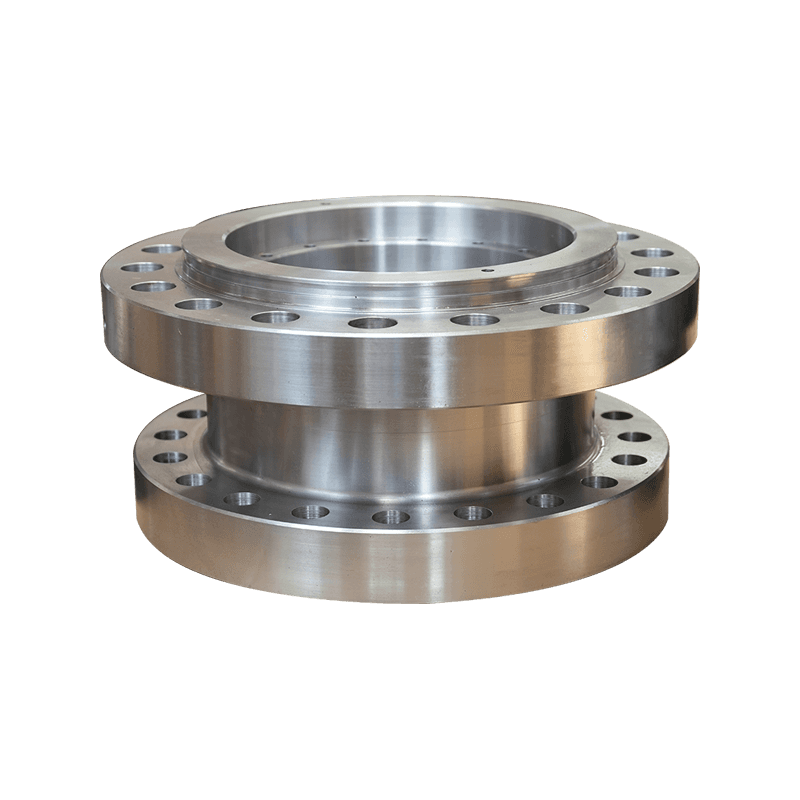

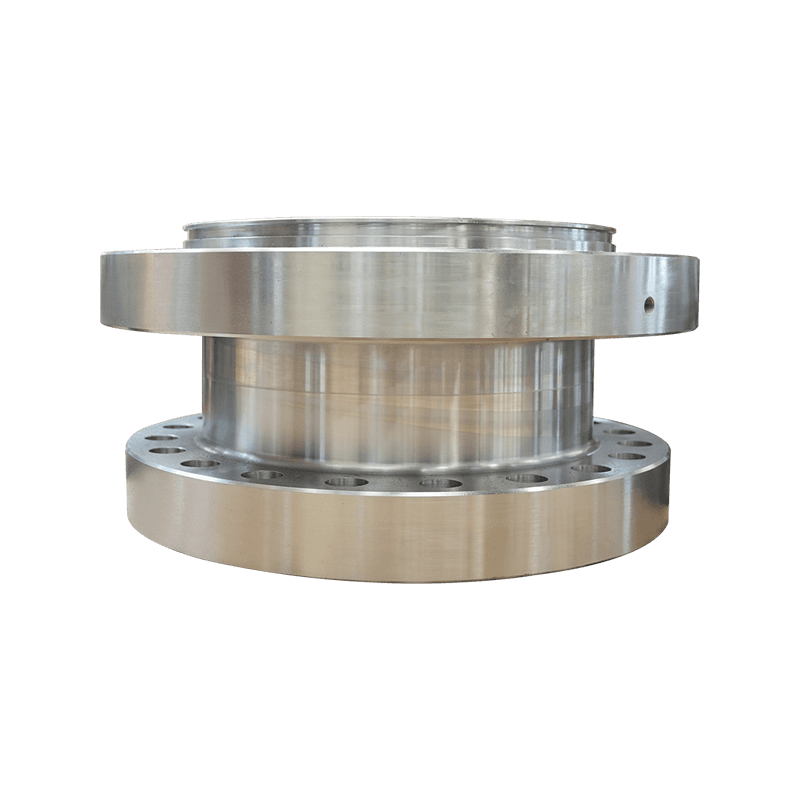

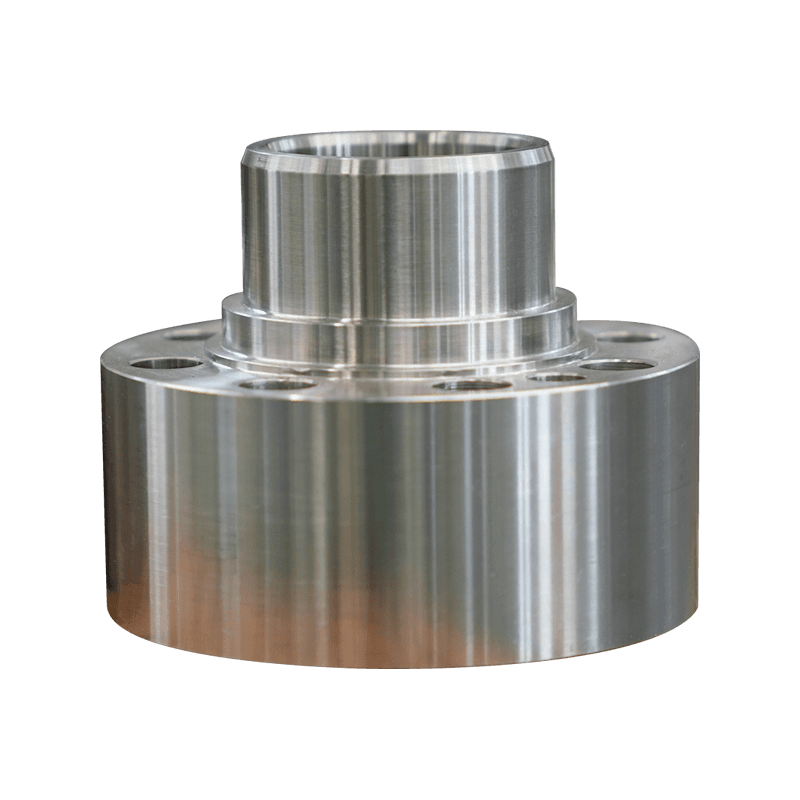

Turning: Turning adalah proses pemesinan yang digunakan untuk membuat bagian silinder dengan memutar benda kerja terhadap alat pemotong. Dalam pembuatan katup, putaran biasanya digunakan untuk menghasilkan badan utama atau rumah katup, serta komponen silinder seperti batang dan poros.

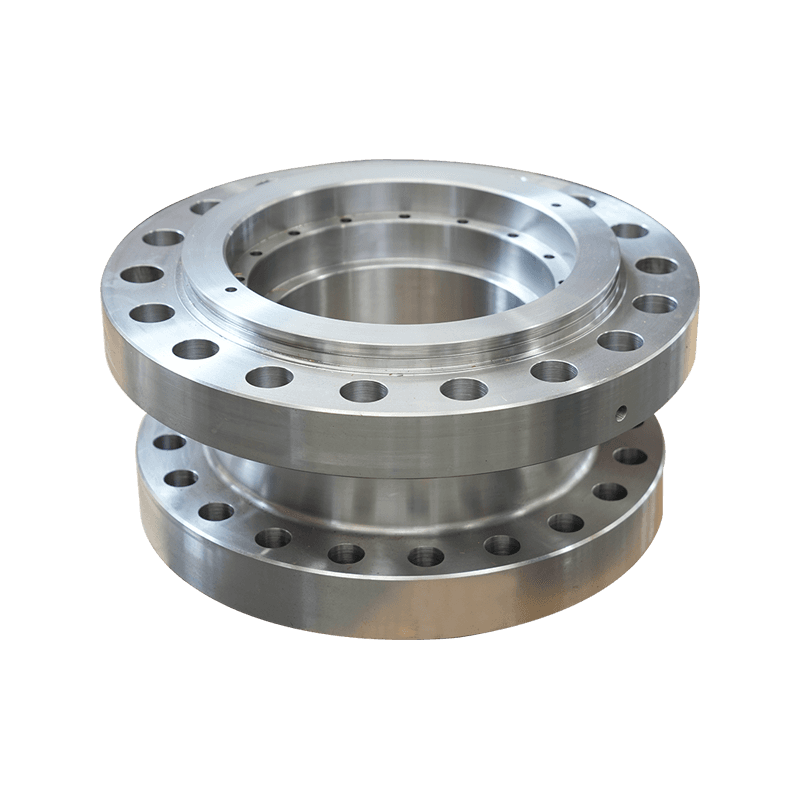

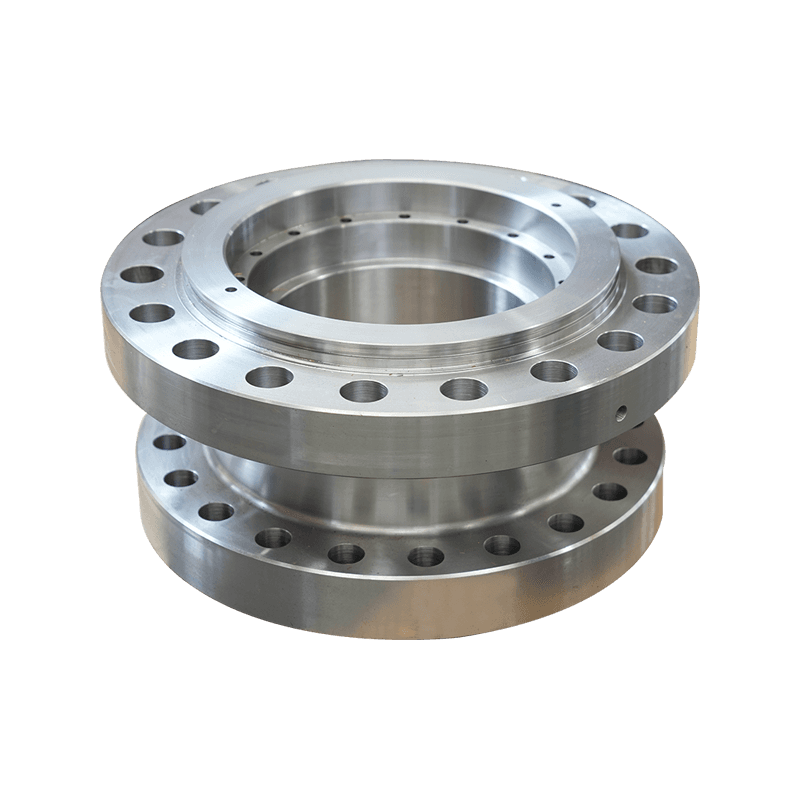

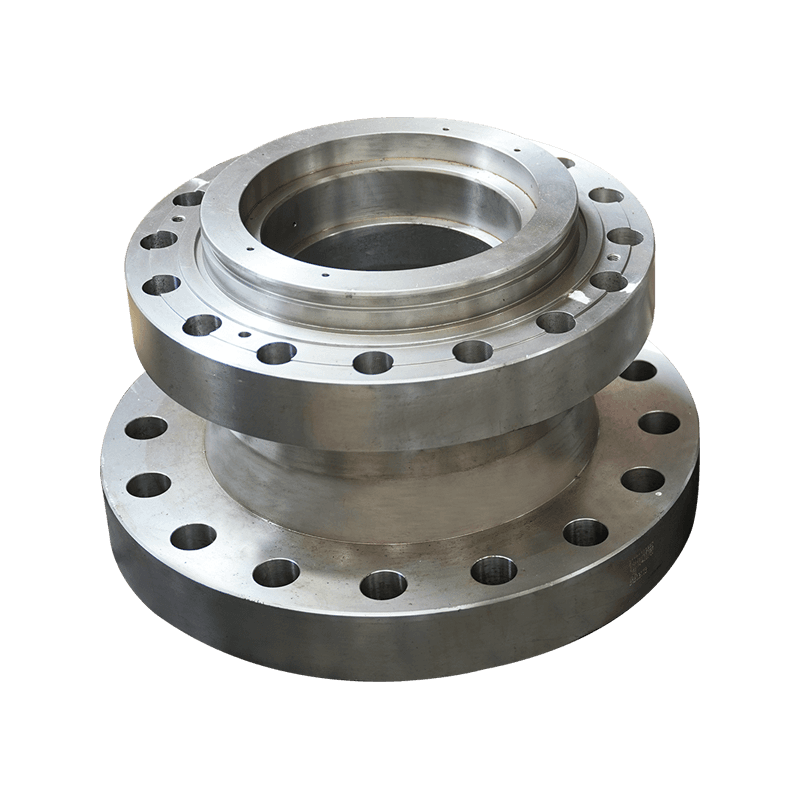

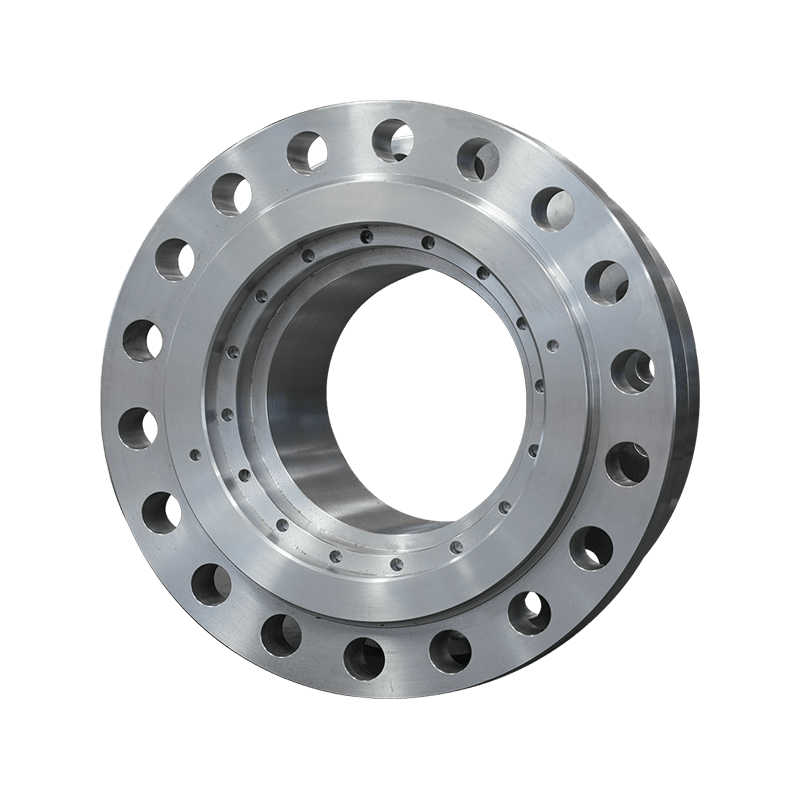

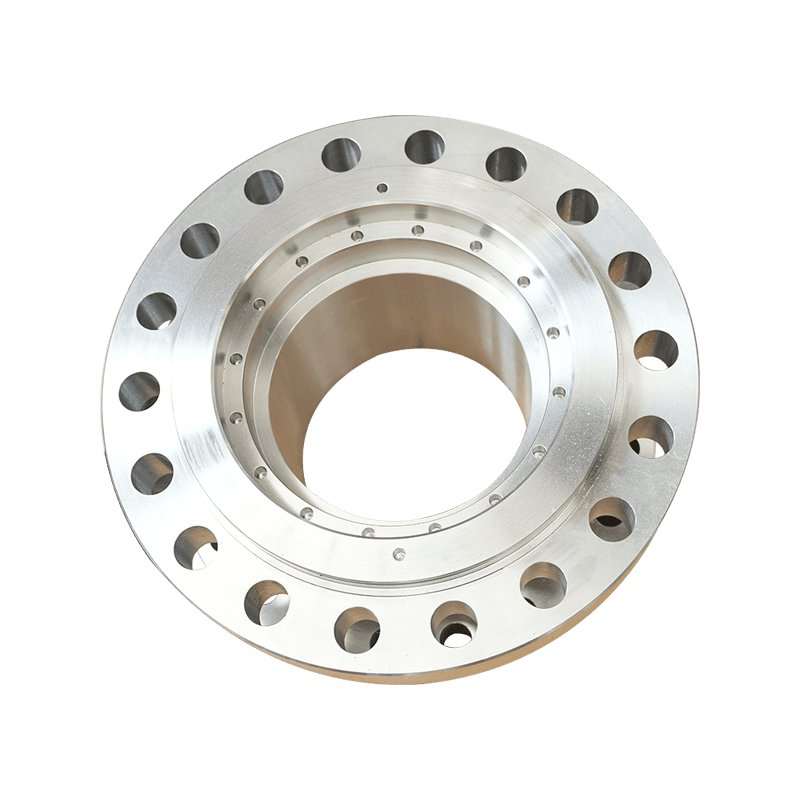

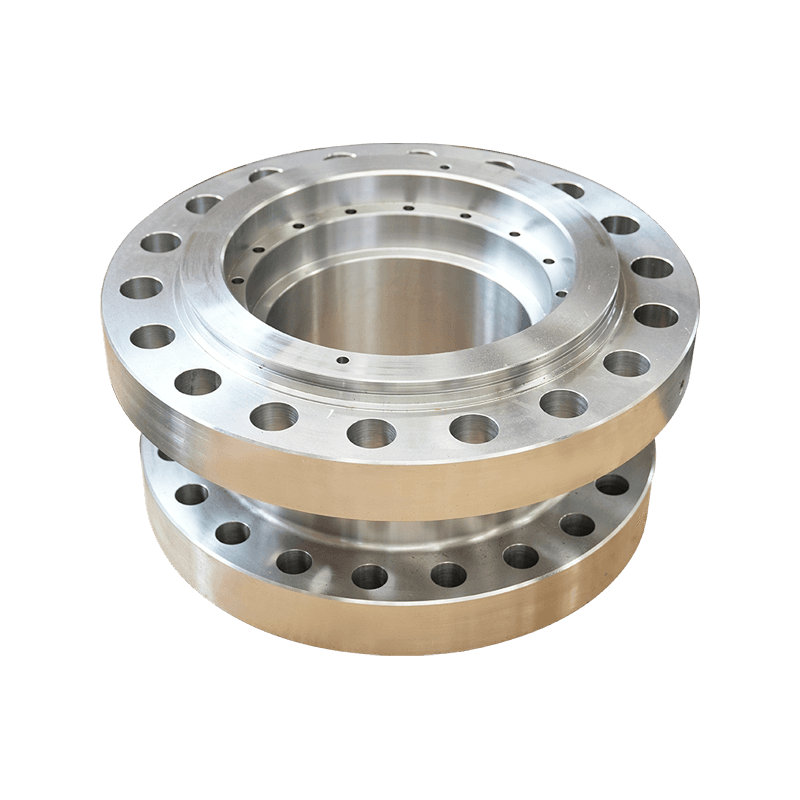

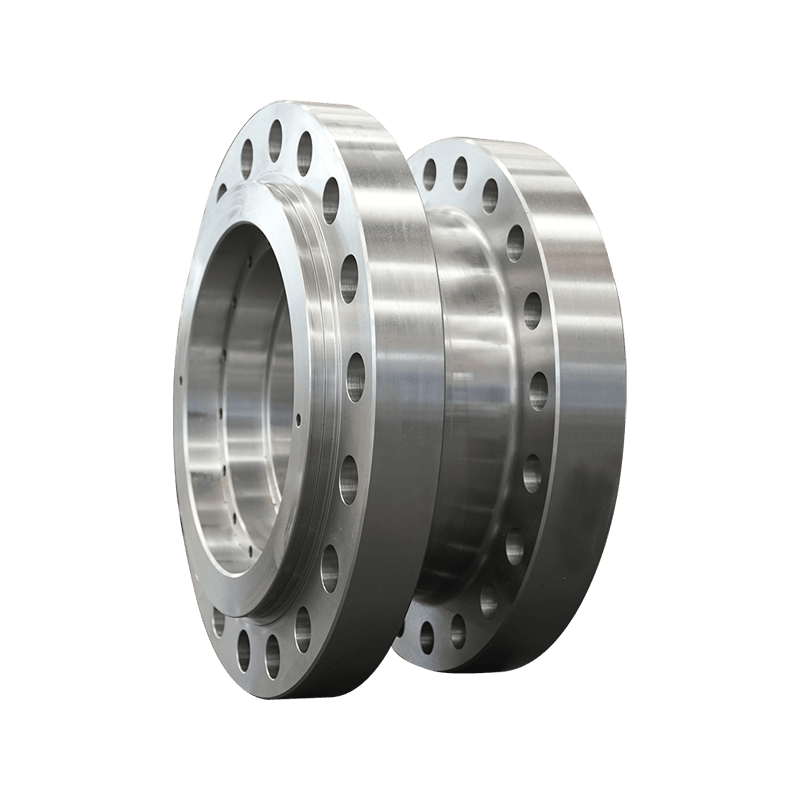

Milling: Milling adalah proses pemesinan yang menggunakan pemotong putar untuk menghilangkan bahan dari benda kerja. Ini digunakan untuk membuat bentuk, slot, dan lubang yang kompleks dalam komponen katup. Penggilingan sering digunakan dalam memproduksi badan katup, flensa, dan fitur rumit lainnya.

Pengeboran: Pengeboran adalah operasi pemesinan yang digunakan untuk membuat lubang di benda kerja. Dalam pembuatan katup, pengeboran sangat penting untuk membuat lubang untuk baut, pengencang, dan saluran cairan. Pengeboran presisi memastikan penyelarasan dan fungsionalitas perakitan katup yang tepat.

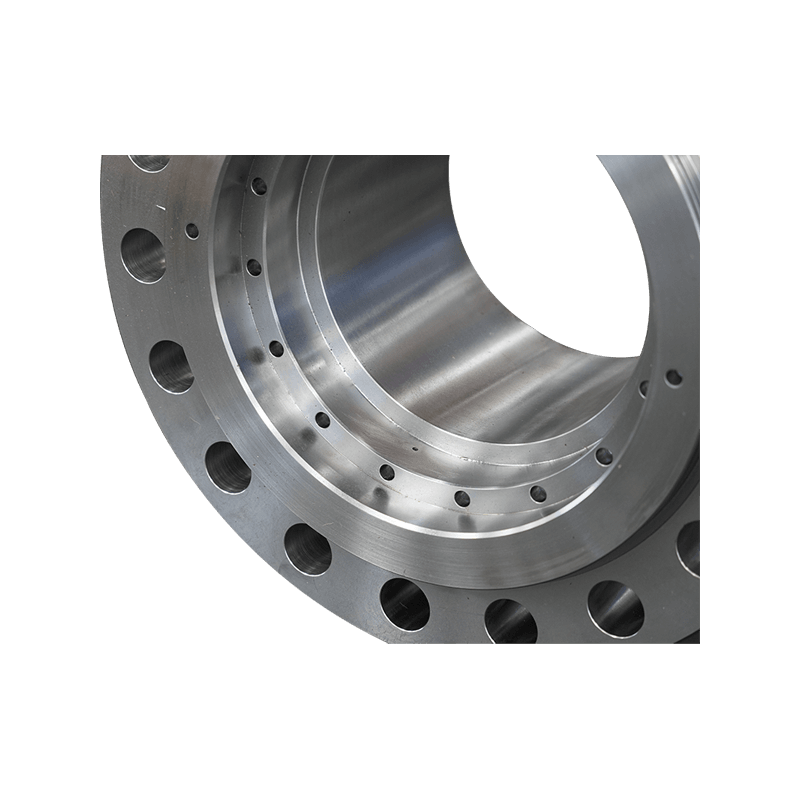

Grinding: Grinding adalah proses pemesinan yang menggunakan partikel abrasif untuk menghilangkan bahan dari permukaan benda kerja. Ini digunakan untuk mencapai toleransi yang ketat, persyaratan akhir, dan akurasi dimensi

Komponen katup . Penggilingan dapat digunakan untuk memperbaiki permukaan penyegelan, batang, dan fitur kritis lainnya.

Boring: Boring adalah operasi pemesinan yang digunakan untuk memperbesar lubang yang ada atau membuat fitur silinder internal dengan presisi tinggi. Dalam produksi katup, membosankan digunakan untuk kursi katup pemesinan, lubang, dan permukaan internal lainnya untuk memastikan penyegelan dan fungsionalitas yang tepat.

Mengasah: Mengasah adalah proses pemesinan presisi yang digunakan untuk meningkatkan permukaan akhir dan akurasi dimensi dari bor atau permukaan silindris. Ini umumnya digunakan dalam manufaktur katup untuk mencapai toleransi yang ketat dan permukaan halus pada area penyegelan dan komponen kawin.

Pemotongan benang: Pemotongan benang adalah proses pemesinan yang digunakan untuk membuat utas eksternal atau internal di

Bagian katup baja seperti batang, topi, dan titik koneksi. Threading yang akurat memastikan perakitan yang tepat dan penyegelan koneksi berulir dalam sistem katup.

Analisis akhir permukaan adalah aspek penting dari kontrol kualitas dalam produksi bagian katup mesin

Pengukuran kekasaran permukaan: Kekasaran permukaan mengacu pada penyimpangan permukaan yang ditempatkan halus yang tertinggal setelah operasi pemesinan. Ketidakteraturan ini dapat mempengaruhi kinerja, fungsionalitas, dan penampilan bagian -bagian katup mesin. Pengukuran kekasaran permukaan biasanya dilakukan dengan menggunakan instrumen seperti profilometer atau penguji kekasaran permukaan. Instrumen -instrumen ini mengukur parameter kekasaran, seperti RA (kekasaran rata -rata), RZ (rata -rata tinggi maksimum), RQ (root rata -rata kekasaran persegi), dan RT (total kekasaran), memberikan data yang berharga untuk mengevaluasi dan mengendalikan permukaan lapisan katup mesin.

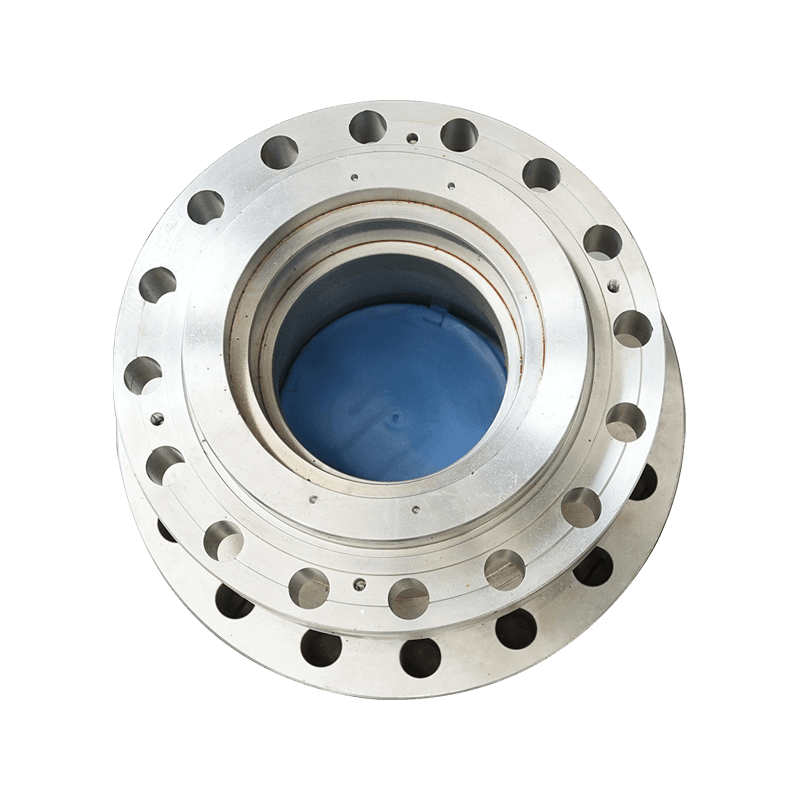

Evaluasi permukaan penyegelan: Permukaan penyegelan memainkan peran penting dalam kinerja katup, memastikan operasi ketat dan penahanan fluida yang andal. Analisis akhir permukaan sangat penting untuk mengevaluasi kualitas permukaan penyegelan, seperti kursi katup dan wajah penyegelan. Finish permukaan area kritis ini harus memenuhi persyaratan khusus untuk memastikan penyegelan yang tepat dan mencegah kebocoran dalam kondisi operasi. Pengukuran kekasaran permukaan dan inspeksi visual umumnya digunakan untuk menilai kualitas permukaan penyegelan dan mengidentifikasi cacat atau penyimpangan apa pun yang dapat membahayakan kinerja penyegelan bagian katup mesin.

Optimalisasi proses pemesinan: Analisis akhir permukaan memberikan umpan balik yang berharga untuk mengoptimalkan proses pemesinan untuk mencapai kualitas permukaan yang diinginkan dan akurasi dimensi bagian katup mesin. Dengan memantau kekasaran permukaan dan karakteristik permukaan lainnya, produsen dapat menyesuaikan parameter permesinan, pemilihan pahat, kecepatan pemotongan, umpan, dan geometri pahat untuk meningkatkan lapisan permukaan dan meminimalkan cacat permukaan. Proses iteratif optimisasi ini membantu meningkatkan kualitas dan konsistensi keseluruhan komponen katup mesin sambil mengurangi biaya produksi dan waktu siklus.

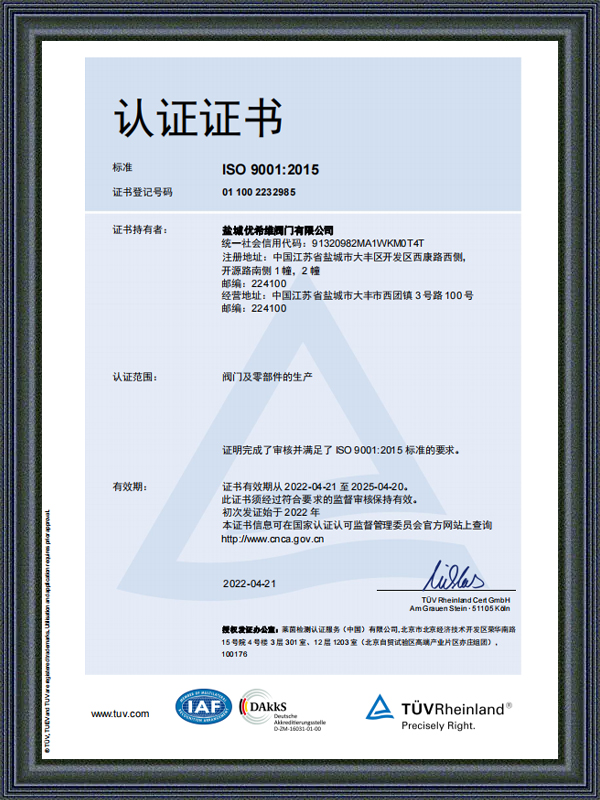

Kepatuhan dengan standar dan spesifikasi industri: Persyaratan akhir permukaan untuk bagian katup mesin sering ditentukan oleh standar industri, spesifikasi pelanggan, atau persyaratan peraturan. Analisis finish permukaan memastikan bahwa bagian katup mesin memenuhi standar yang ditentukan ini dan mematuhi kriteria kualitas yang diperlukan. Dengan memverifikasi parameter akhir permukaan terhadap toleransi dan kriteria penerimaan yang ditentukan, produsen dapat memastikan bahwa bagian katup mesin memenuhi persyaratan kinerja, keandalan, dan keselamatan untuk aplikasi yang dimaksudkan.

Kinerja dan daya tahan yang ditingkatkan: Analisis dan kontrol akhir permukaan yang tepat berkontribusi pada peningkatan kinerja, fungsionalitas, dan daya tahan bagian katup mesin. Dengan mencapai persyaratan akhir permukaan yang ditentukan,

Layanan pemesinan komponen katup Pamerkan sifat penyegelan yang lebih baik, pengurangan gesekan, dan ketahanan aus, menghasilkan masa pakai yang lebih lama, berkurangnya persyaratan pemeliharaan, dan keandalan yang ditingkatkan dalam berbagai aplikasi industri.