Casting Bagian Katup Industri adalah landasan manufaktur modern, menyediakan komponen -komponen penting yang memastikan kelancaran operasi sistem yang tak terhitung jumlahnya di seluruh dunia. Dari kilang minyak ke pabrik pengolahan air, katup mengatur aliran cairan, gas, dan bubur, membuatnya sangat diperlukan di industri di mana presisi dan keandalan adalah yang terpenting. Namun, perjalanan katup dimulai jauh sebelum mencapai aplikasi terakhirnya - penciptaannya bergantung pada proses teliti yang disebut casting.

Casting, dalam bentuknya yang paling sederhana, adalah proses menuangkan bahan cair ke dalam cetakan untuk menciptakan bentuk tertentu. Dalam konteks bagian katup industri, teknik ini merupakan seni dan sains. Tantangannya terletak tidak hanya dalam membentuk materi tetapi juga dalam memastikan bahwa produk jadi memenuhi standar kinerja yang ketat. Baik itu katup gerbang yang mengendalikan aliran uap atau katup bola yang mengelola proses kimia, integritas masing -masing komponen sangat penting untuk keselamatan dan efisiensi.

Langkah pertama dalam casting bagian katup melibatkan pemilihan materi yang tepat. Katup industri sering terkena kondisi ekstrem - tekanan tinggi, zat korosif, dan suhu yang berfluktuasi. Dengan demikian, bahan seperti baja tahan karat, baja karbon, perunggu, dan paduan khusus umumnya digunakan. Setiap bahan memiliki sifat unik yang membuatnya cocok untuk aplikasi tertentu. Misalnya, stainless steel dihargai karena ketahanan korosi, sementara perunggu menawarkan ketahanan aus yang sangat baik di lingkungan laut.

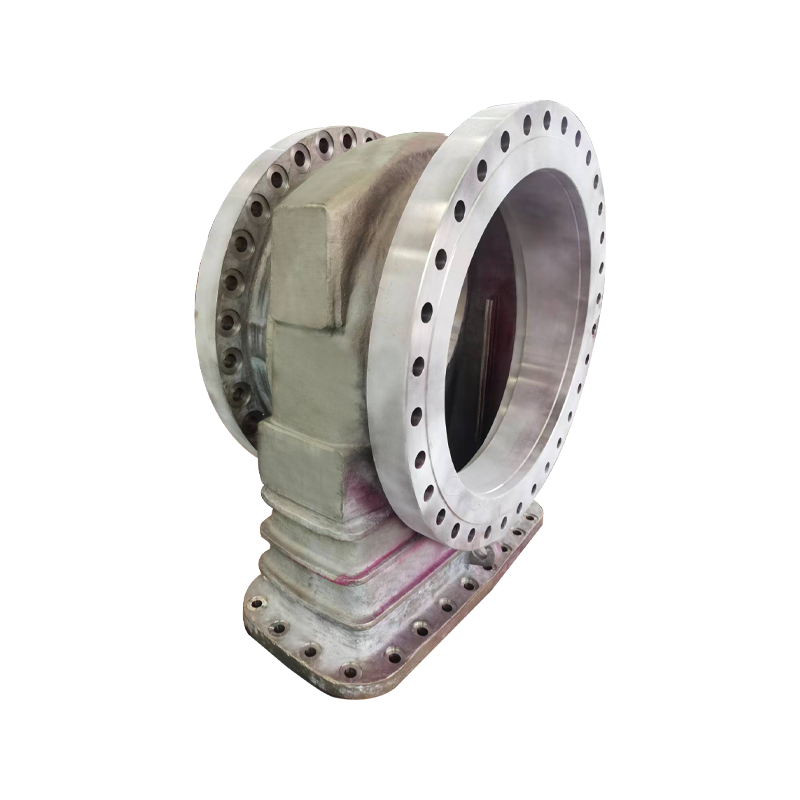

Setelah bahan dipilih, fase berikutnya adalah membuat cetakan. Ini dapat dilakukan dengan menggunakan berbagai teknik, tergantung pada kompleksitas bagian katup dan volume produksi. Pengecoran pasir adalah salah satu metode tertua dan paling banyak digunakan. Ini melibatkan pengemasan pasir di sekitar pola untuk membentuk rongga cetakan, yang kemudian diisi dengan logam cair. Pengecoran pasir hemat biaya dan serbaguna, sehingga ideal untuk menghasilkan bagian yang besar dan kompleks. Namun, untuk desain yang lebih rumit atau presisi yang lebih tinggi, casting investasi (juga dikenal sebagai lost-wax casting) dapat digunakan. Metode ini menggunakan model lilin yang dilapisi keramik untuk membuat cetakan yang sangat rinci, menghasilkan lapisan permukaan superior dan akurasi dimensi.

Setelah cetakan disiapkan, bahan cair dituangkan ke dalamnya. Langkah ini membutuhkan ketepatan dan kontrol untuk menghindari cacat seperti porositas, penyusutan, atau retak. Suhu logam cair, kecepatan tuang, dan laju pendinginan semuanya memainkan peran penting dalam menentukan kualitas produk akhir. Setelah material mengeras, cetakan rusak, mengungkapkan casting mentah. Pada tahap ini, bagian tersebut mengalami inspeksi yang ketat untuk mendeteksi ketidaksempurnaan apa pun. Teknik-teknik seperti pencitraan sinar-X, pengujian ultrasonik, dan inspeksi penetran pewarna digunakan untuk memastikan bahwa casting memenuhi standar industri.

Proses pasca-casting semakin meningkatkan fungsionalitas dan daya tahan bagian katup. Operasi pemesinan seperti pengeboran, penggilingan, dan penggilingan menyempurnakan dimensi dan lapisan permukaan komponen. Perawatan panas juga dapat diterapkan untuk meningkatkan sifat mekanik seperti kekerasan dan kekuatan tarik. Akhirnya, pelapis pelindung atau pelat - seperti epoksi atau krom - ditambahkan untuk melindungi bagian dari faktor lingkungan.

Meskipun ada kemajuan dalam teknologi, casting bagian katup industri tetap menjadi proses padat karya yang menuntut keahlian dan perhatian terhadap detail. Pekerja pengecoran yang terampil harus menyeimbangkan keahlian tradisional dengan inovasi mutakhir untuk menghasilkan komponen yang memenuhi kebutuhan industri modern yang berkembang. Otomatisasi dan alat digital telah mulai merampingkan aspek -aspek tertentu dari casting, tetapi pengawasan manusia tetap sangat diperlukan.

Salah satu keuntungan utama dari casting adalah kemampuannya untuk menghasilkan bagian khusus yang disesuaikan dengan persyaratan tertentu. Tidak seperti pemesinan bagian dari blok material yang kokoh, casting memungkinkan untuk bentuk hampir jaring, meminimalkan limbah dan mengurangi biaya. Fleksibilitas ini membuatnya sangat berharga di industri di mana solusi standar di luar rak tidak mencukupi. Misalnya, pembangkit listrik tenaga nuklir atau fasilitas dirgantara mungkin memerlukan katup yang dirancang untuk beroperasi dalam kondisi yang sangat khusus, memerlukan coran yang dipesan lebih dahulu.